Manutenção Autônoma – TPM

Manutenção Autônoma – TPM

Manutenção Autônoma também é conhecido como JISHU HOZEN em japonês. Seus conceitos seguem uma abordagem estruturada para aumentar os níveis de habilidade do pessoal para que eles possam entender, gerenciar e melhorar seus equipamentos, máquinas e processos.

O objetivo principal é mudar a mentalidade de seus operadores de serem reativos ao trabalho e serem mais proativos, para conseguir condições ideais que eliminem as pequenas paradas de suas máquinas e equipamentos, além de reduzir defeitos e avarias.

Objetivos do pilar MA

O objetivo do pilar MA é a melhoria da eficiência das máquinas e equipamentos, desenvolvendo a capacidade dos operadores para a execução de pequenos reparos e inspeções, sempre mantendo o processo de acordo com os padrões estabelecidos, antecipando-se aos problemas potenciais.

Com a implantação do pilar MA esperasse algumas habilidades operacionais e para isso serão treinadas, sendo as mais importantes:

- Capacidade em descobrir anomalias.

- Capacidade de análise e ação.

- Capacidade quantitativa para definir as condições do equipamento.

- Capacidade de cumprir as normas para manutenção (limpeza, lubrificação e inspeção).

Pilar MA e seus aliados

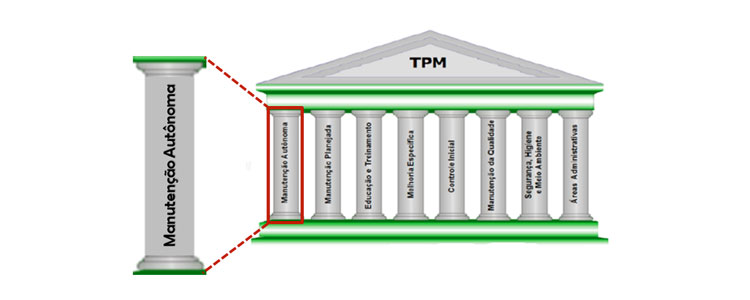

Lembrando que é durante a sétima etapa da implantação da metodologia do TPM tem-se a implantação dos quatro pilares de sustentação do programa: Melhoria Específica, Manutenção Autônoma, Manutenção Planejada e Educação e Treinamento que buscam como resultado a melhoria da produtividade com redução de custos e melhoria da qualidade.

Portanto ao implantar o pilar da MA, também são implantados no mesmo momento esses outros três pilares que juntos são fundamentais e a base de toda a metodologia.

Manutenção Autônoma amplia a visão da operação

Além de produzir em quantidade e qualidade, outra de suas funções mais importantes é detectar e tratar o mais rápido possível os defeitos, falhas ou anormalidades da sua máquina, que é exatamente o objetivo de uma boa manutenção. A Manutenção Autônoma inclui qualquer atividade realizada pelo departamento de produção relacionada com uma função de manutenção.

Os objetivos de um programa de manutenção autônoma são:

- Evitar a deterioração do equipamento através de uma operação correta e inspeções diárias;

- Levar o equipamento ao seu estado ideal através de restauração e uma gestão apropriada;

- Estabelecer as condições básicas necessárias para ter a máquina ou equipamento preservados.

Atividades da Produção no pilar MA

O departamento de produção deve concentrar-se na prevenção da deterioração, e como fazer isso?

Evitar a deterioração

Operação correta – evitar erros humanos; ajustes corretos – evitar erros de processo (defeitos de qualidade); estabelecimento das condições básicas do equipamento – limpeza, lubrificação e aperto de partes soltas; rápida percepção e detecção de anomalias – impedir falhas e acidentes e registro de manutenção – retroalimentar informações para evitar repetições e criar projetos que evitem a manutenção.

Medir a deterioração

Inspeção diária – rotas de inspeção e inspeção com o uso dos 5 sentidos durante o funcionamento do equipamento e a Inspeção periódica – parte da inspeção geral durante a parada para Manutenção Preventiva ou qualquer outro tipo de parada programada.

Prever e restaurar a deterioração

Pequenos serviços – medidas de emergência quando surgem as condições anormais e substituição de peças simples, etc.; Aviso rápido e preciso de falhas e problemas e Assistência a reparos de falhas inesperadas.

Estabelecimento das condições básicas da máquina

As atividades de manutenção autônoma da área de Produção têm como foco a prevenção da deterioração. Uma parte importante disto é estabelecer e manter as condições básicas do equipamento (através da limpeza, lubrificação e reaperto de partes soltas). De fato, esta é a atividade de manutenção mais básica. No TPM, a ordem básica de toda máquina tem como referência “estabelecer as condições básicas da máquina”.

Deterioração do equipamento

A causa da maioria das falhas é a deterioração do equipamento. Isto inclui a deterioração natural em função da vida útil do equipamento e a deterioração acelerada, que se produz quando o equipamento funciona em um ambiente nocivo, criado artificialmente. A chave para evitar falhas é evitar a deterioração acelerada.

O estabelecimento das condições básicas do equipamento implica em eliminar as causas da deterioração acelerada. Inclui a limpeza (remover todo pó e sujeira e descobrir e eliminar os defeitos ocultos), a lubrificação (evitar o desgaste e aquecimento mantendo limpos e reposto os lubrificantes) e o aperto de parafusos (evitar as disfunções e danos apertando porcas e parafusos).

Quais são as condições ótimas?

Em japonês, a palavra ”falha” ou “quebra” consiste em dois caracteres que significam “intencional e prejuízo”. O que é preciso compreender nisto é que as máquinas não quebram por si só, que são as pessoas que as quebram por omissão ou atos voluntários.

Portanto, nosso primeiro passo deve ser estabelecer as condições mínimas requeridas para manter a máquina em funcionamento (condições básicas do equipamento).

O próximo passo é concentrar esforços para levar a máquina ao seu estado ideal, isto é, a um nível em que seu rendimento seja ótimo.

A importância da limpeza

A limpeza consiste em remover todo o pó, sujeira, graxa, óleo e outros contaminantes que se aderem a máquina e acessórios, com a finalidade de descobrir defeitos ocultos. A falta de uma limpeza adequada pode ocultar problemas com efeitos nocivos tais como:

Falhas: a sujeira e materiais estranhos penetram nas partes giratórias e deslizantes, sistemas hidráulicos e pneumáticos, sistemas de controle elétrico, sensores, etc., causando perdas de precisão, disfunções, e falhas como resultado de desgastes, obstruções, resistência por atrito, falhas elétricas, etc.

Defeitos de qualidade: são causados diretamente pela contaminação do produto com materiais estranhos, ou indiretamente por uma disfunção da máquina.

Deterioração acelerada: O acúmulo de pó e sujeira torna difícil encontrar e detectar fissuras, folgas excessivas, falta de lubrificação, e outras anomalias, causando a deterioração acelerada.

Pontos chaves para a limpeza

No TPM, a limpeza é uma forma importante de inspeção, tem como finalidade principal de descobrir os defeitos ocultos ou anormalidades nas condições da máquina.

Os pontos chaves para a limpeza são: limpar a máquina regularmente como parte do trabalho diário; limpar profundamente – remover todas as camadas de sujeira e materiais aderidos acumulados durante anos; abrir todas as anteriormente ignoradas tampas, proteções de segurança, etc.

Outros pontos chaves é descobrir e remover cada ponto de pó em todas as partes da máquina; limpar todos os equipamentos auxiliares e acessórios que fazem parte da máquina e observar durante a limpeza periódica se tem pontos que sempre estão sujos novamente. Importante nesses casos identificar qual a origem da sujeira e seu grau de severidade.

Pontos chaves para inspeção

O conceito e a prática da “limpeza e inspeção” são pontos chaves de todo o trabalho da Manutenção Autônoma. A habilidade para reconhecer e identificar anomalias só pode ser desenvolvida através de uma prática constante e periódica, levando a experiência dos operadores.

A chave para detectar pequenas anomalias nas condições da máquina e equipamentos é de construir mentalmente a condição ideal e ter isso em mente toda vez que se realiza a limpeza e inspeção.

Podemos listar algumas sugestões para se encontrar essas pequenas anomalias ou mesmo falhas importantes, tais como:

Procurar defeitos visíveis e invisíveis, tais como folgas, pequenas ou leves vibrações, e aquecimentos que se descobrem tocando; procurar cuidadosamente polias e correias desgastadas, filtros obstruídos, e outros problemas que provavelmente gerarão algum tipo de anomalia; observar as possíveis dificuldades na máquina ou equipamento ao executar a limpeza, lubrificação, inspeção, operação e ajustagem.

Também podemos identificar os obstáculos como tampas grandes, Pontos de Lubrificação mal posicionados, com defeitos, sem identificação, etc.; assegurar que todos instrumentos de medição estão operando corretamente e possuem claramente as faixas de trabalho identificadas e investigar também problemas ocultos tais como a corrosão no interior do material de isolamento de tubulações, colunas e tanques, e as obstruções no interior de canaletas e ralos.

Conclusão

Torna-se evidente que a Manutenção Autônoma é sem dúvida um forte aliado da Manutenção na preservação de máquinas e equipamentos. A união entre essas duas áreas tem como certo um ganho expressivo nos resultados em geral, mesmo porque intrinsecamente uma depende da outra.

Para que essa metodologia tenha resultados, a integração entre a Manutenção e Produção é essencial e necessário, juntamente com os pilares de treinamentos e da melhoria específica.

Na sequência desta matéria, abordaremos as etapas de implantação desse pilar da metodologia TPM.

Fonte: SUZUKI, Tokutaro. TPM for Process Industries. Portland: Productivity Press, 1994. 388 p.

http://www.portaltpm.com.br

Muito bom..gostei! Na empresa em que trabalho,faço parte do Pilar de TPM,é muito importante para o bom desempenho tanto da operação qto do equipamento..

Parabéns pelo post, realmente a manutenção autônoma vai cada vez mais integrar produção e manutenção pois juntos são melhores e mais eficientes.