Desperdícios na Manutenção, saiba como evitar

Desperdícios na Manutenção, saiba como evitar

É normal que em todo processo produtivo ocorram alguns desperdícios, inclusive nas atividades de manutenção. Mas é preciso tomar cuidado: alguns pontos desse setor são grandes fontes de desperdícios e geram prejuízos significativos à empresa.

Embora o desperdício seja algo difícil de controlar, algumas técnicas podem ajudar a minimizar o problema e até mesmo evitá-lo.

Descubra, a seguir, como fazer maior e melhor proveito de seu tempo, recursos, insumos e pessoal, impactando positivamente o ambiente de trabalho e a lucratividade da organização. Boa leitura!

Os principais desperdícios da Manutenção

Todo e qualquer recurso gasto sem necessidade pode ser chamado de desperdício. Como já dissemos anteriormente, é comum que desperdícios ocorram ao longo do processo produtivo, mas o ideal é que eles sejam exceção. Afinal, são gastos extras que aumentam os custos de produção sem agregar valor algum aos produtos finais.

O desperdício também existe quando determinado recurso não tem seu potencial explorado por completo, algo infelizmente muito comum na área da Manutenção.

Basta pensar em quantas peças já foram substituídas e quantos ativos foram consertados (o que custa caro à organização) quando poderiam ter sido monitorados por uma ferramenta inteligente e acessível que analisa os dados dos equipamentos e consegue prever quando irão falhar.

Mas as falhas evitáveis são apenas um tipo de desperdício frequente nas gestões de manutenção. Confira abaixo os principais tipos e como evitá-los.

Tempo

Além de custar caro, o tempo não volta. Na Manutenção e na indústria como um todo, o desperdício de tempo afeta diretamente a produtividade da equipe, estimulando retrabalhos e atrasando as etapas da produção.

Para evitar jogar minutos e horas fora, o gestor deve se concentrar no fator de produtividade (ou Wrench Time) – percentual de tempo durante o qual um funcionário realiza atividades condizentes com seu cargo.

O cálculo exclui do tempo de trabalho total os intervalos gastos com espera de materiais, deslocamento até equipamentos, entre outras ações que não geram resultados.

Mais uma vez, é impossível zerar os minutos que os profissionais utilizam para se locomover na indústria ou ouvir instruções. Porém é possível, com um plano de manutenção atento e estratégico, otimizar o uso do tempo investido nas atividades e o fator de produtividade.

Cronograma impreciso de manutenção

Um bom plano de manutenção leva em consideração a elaboração de um cronograma de atividades pré-determinadas, que ajudarão a orientar a equipe em relação às tarefas a serem realizadas, bem como sua periodicidade.

No entanto, quando elaborado sem precisão, esse passo pode se tornar uma fonte de desperdícios. Um desafio encontrado pelo gestor que tenta elaborar o cronograma de manutenção é justamente saber quando cada atividade deve ser executada e de quanto tempo precisa para isso, levando em consideração o calendário da produção.

Para aumentar a precisão do cronograma, a tecnologia é uma grande aliada. Sistemas de monitoramento online de ativos, por exemplo, compreendem o funcionamento do maquinário e da produção, interpretam seus dados e orientam o gestor em relação ao que deve ser feito, onde e quando – facilitando o planejamento das atividades.

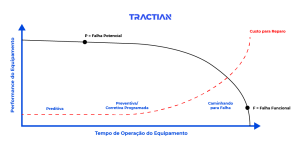

Falhas funcionais

Chamamos de falha funcional a incapacidade do ativo de performar o desempenho especificado no projeto. Ela pode surgir de erros de projeto, erros de fabricação, de instalação e comissionamento ou de operação e manutenção.

Essa incapacidade, causa fortes dores de cabeça ao gestor da Manutenção e à empresa, uma vez que acarretam em desperdícios de tempo e de dinheiro. A manutenção corretiva pode custar até 7 vezes mais que a manutenção que deveria ter sido realizada antes, no período correto.

Excesso de mão de obra e retrabalho

A quantidade excessiva de profissionais é definitivamente um dos grandes agentes causadores de desperdício na indústria. Afinal, se a quantidade de pessoas supera a de atividades, maior é a ociosidade da equipe e mais complexo se torna o seu gerenciamento.

Para resolver, utilizamos dois indicadores: o fator de produtividade e o Backlog. Enquanto o primeiro indica o quanto um colaborador consegue produzir em uma jornada de trabalho, o segundo mensura as atividades pendentes, que ainda não foram executadas.

Esse indicador de tempo permite conhecer o funcionamento da equipe com base no número de pendências, que pode ser razoável ou preocupante.

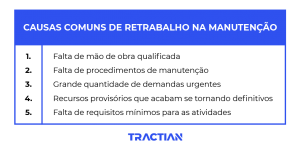

Já o retrabalho está relacionado à baixa qualidade na execução das atividades, justificada tanto pela falta de qualificação da mão de obra quanto pelo número elevado de serviços urgentes, o que por sua vez sobrecarrega os funcionários.

É essencial que as origens do retrabalho sejam identificadas para que, em seguida, sejam elaboradas estratégias que combatam o problema, melhorando a produtividade da equipe e a qualidade dos serviços prestados.

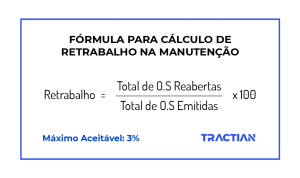

Também é sempre interessante calcular o índice de retrabalho e avaliar sua razoabilidade:

Estoque

Quando falamos sobre os desperdícios gerados pelo estoque, não nos referimos apenas a materiais, mas também ao tempo gasto pelos funcionários quando precisam entrar ali para procurar algum insumo ou equipamento.

É fundamental que a gestão de estoque seja estratégica e organizada, restringindo o armazenamento a uma pequena quantidade de itens, de preferência os que mais precisam estar ali.

Vale lembrar que o estoque de peças de reposição e materiais indiretos é muito necessário, uma vez que garante a continuidade da linha de produção. Sua gestão, entretanto, muitas vezes é prejudicada pela grande quantidade de ativos estocados.

Lembre-se também de que o estoque não é unicamente um capital parado. Tudo vai depender de uma gestão aplicada para que haja o giro adequado de cada item de estoque e este torne-se capital rotativo.

Portanto, seu bom gerenciamento é primordial para a qualidade dos serviços e para a lucratividade da empresa.

Minimizando os desperdícios: estratégias essenciais

A fim de aprimorar o trabalho da equipe de manutenção e a produção industrial com o menor custo possível, o gestor deve se concentrar na eliminação do desperdício. A lista a seguir aborda algumas das principais ferramentas e metodologias para a diminuição dos gastos desnecessários.

Inserindo-as no plano de manutenção, você otimiza o trabalho do pessoal, o desempenho do maquinário e a produção, além de melhorar a lucratividade e a competitividade da empresa. Confira abaixo quais são essas estratégias e comece a utilizá-las imediatamente!

Planejamento e Controle de Manutenção (PCM)

O bom plano de manutenção é crucial para a otimização de tempo e recursos. Através da prática do PCM, o gestor analisa as condições atuais dos ativos e da operação como um todo e elabora estratégias para os processos de manutenção, o que impacta diretamente na redução do Downtime e das falhas.

Ou seja, ao selecionar as melhores técnicas de manutenção e aplicá-las adequadamente no planejamento, economiza-se tanto o tempo do gestor, da equipe e da produção (que deixa apresentar atrasos evitáveis) quanto aos recursos da indústria, tornando melhor a forma como seus recursos são utilizados.

Para saber mais sobre o conjunto de técnicas do PCM, confira este texto da TRACTIAN.

Ferramentas estratégicas

Gestões que ignoram os sintomas das falhas colocam a produção em risco e desperdiçam tempo e recursos da organização. Para evitar tais prejuízos, é importante que se façam presentes na rotina da Manutenção as principais ferramentas para uma boa gestão de ativos.

Entre elas, podemos citar o Backlog, indicador das atividades pendentes; a metodologia de Manutenção Centrada na Confiabilidade (RCM); o método de Manutenção Produtiva Total (TPM); o plano de ação ou 5W2H; a Análise de Modos e Efeitos de Falha (FMECA); o Ciclo PDCA (Plan – Do – Check – Act) e, é claro, os sistemas de monitoramento online de equipamentos.

Predição

A manutenção preditiva é definitivamente a manutenção que mais prevalece na minimização de desperdícios. Isso porque seu objetivo é evitar as falhas e todos os prejuízos acarretados por elas.

Foi-se o tempo em que os gestores se satisfaziam com correções emergenciais após algum defeito na máquina. Hoje, esse trabalho de apagar incêndio representa um atraso no setor, visto que a maior parte das falhas podem ser antecipadas e impedidas de acontecer através do monitoramento contínuo de ativos.

A solução da TRACTIAN é um exemplo de ferramenta que auxilia a equipe de manutenção a otimizar seu tempo e atividades e reduzir os custos. Entre suas funções, estão a coleta e análise de dados em tempo real, o envio de insights precisos e a automatização da programação de ordens de serviço.

Programação de atividades

Sabendo que um cronograma impreciso de manutenção é uma das principais fontes de desperdícios, é muito importante que as atividades sejam sempre programadas de forma exata e estratégica.

Melhor do que os métodos manuais já conhecidos é optar por uma tecnologia preditiva, conforme já mencionamos. Esse tipo de ferramenta automatiza as ordens de serviço e envia insights precisos baseados nos dados emitidos pela máquina.

Dessa forma, torna-se mais fácil saber exatamente o que, quando e onde deve ser feito, bem como o alinhamento dessas intervenções e vistorias com o calendário da produção.

Corte já os gastos e otimize sua gestão

Tempo, recursos, mão de obra… São muitos os fatores que influenciam o bom desempenho do setor de Manutenção, e todos merecem ser gerenciados da melhor forma.

E, como você já deve ter percebido, a manutenção se torna muito mais efetiva quando auxiliada pela tecnologia, principalmente em se tratando de identificar o que está sendo desperdiçado e alterar o plano para que isso não aconteça mais.

Se estiver em dúvida, escolha investir na manutenção preditiva e descubra o quão econômicas e assertivas tornam-se as gestões que utilizam sistemas de monitoramento online de ativos. Clique aqui e fale com um dos especialistas da TRACTIAN.