Manutenção Detectiva

Manutenção Detectiva, importante aliado

Manutenção Detectiva – Algumas falhas têm um efeito direto e imediato sobre o desempenho de máquinas e equipamentos. Assim, um vazamento de uma vedação de uma bomba hidráulica por exemplo, pode ter um impacto imediato na segurança, no meio ambiente e / ou na produção.

Falhas que não têm efeito direto e imediato são muitas vezes muito mais perigosas e podem levar a eventos sérios. Imagine que no caso citado acima sobre a bomba, você não tem uma como sobressalente e a que está na máquina está com vazamento muito grave.

Mesmo sem causar danos maiores na bomba, fica o inconveniente de ficar com máquina parada para fazer o reparo da mesma. Trocar por outra bomba poderia ser em tempo menor, com isso poderia ser amenizado o problema.

Conceito de Manutenção Detectiva

A manutenção detectiva é a atuação efetuada em sistemas de proteção ou comando, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção.

A Manutenção Detectiva também é conhecida como TDF – Teste para Detecção de Falhas, gera corretiva planejada, ou seja, uma vez detectada a falha, uma intervenção é programada a sua correção.

Manutenção Detectiva – sistemas de proteção ou comando

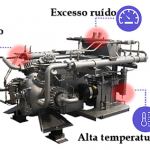

São sistemas projetados para atuar automaticamente, de acordo com parâmetros pré-determinados, como vibração, temperatura, corrente, pressão etc. Essa proteção são dispositivos, equipamentos ou sistemas que protegem outros sistemas, máquinas ou equipamentos de situações perigosas.

Os sistemas de proteção podem ser projetados para funcionar no equipamento, no sistema de processo ou no nível maior como uma planta fabril.

Alguns exemplos que podemos citar:

- Painel de sinalização de alarmes;

- CLP (controlador lógico programável);

- Computador supervisório (multi-loops);

- Teste de detectores de gás / fumaça;

- Teste de dispositivos de segurança;

- Teste queda pressão compressores.

As tarefas de detecção não são atividades de monitoramento de condições que rastreia falhas contínuas, mede as tendências e prevê o tempo até a falha. Exemplos de tarefas de monitoramento de condições incluem, por exemplo, monitoramento de vibração, análise de óleo e termografia.

Nesses casos, o processo de degradação começou, mas o item ainda não falhou funcionalmente. As tarefas da Manutenção detectiva são aplicáveis apenas a itens em um dos dois estados, estão trabalhando ou já falharam.

Gestão da Manutenção Detectiva

- Definir as máquinas e equipamentos que serão monitorados;

- Elaborar uma inspeção de rotina para execução dos devidos testes;

- Definição dos responsáveis pela inspeção;

- Definição imediata de plano de ação para as falhas encontradas.

- Execução o quanto antes do plano de ações;

- Registro das intervenções.

Complexidade do equipamento

O projeto de máquinas e equipamentos são cada vez mais complexos, e muitos possuem sistemas de controle baseados em software. As tarefas de intervenção e vigilância do operador reduziram substancialmente. Muitos dos seus registros de dados e outras tarefas de rotina foram transferidos para os sistemas de controle e supervisão.

A produtividade das máquinas e equipamentos, bem como os custos, aumentou como resultado de sua maior complexidade. Como resultado, o tempo de inatividade e os custos de reparo também aumentaram significativamente.

Uma das características de máquinas e dos equipamentos modernos é o nível de proteção fornecido para protegê-los de danos. Da mesma forma, os projetos modernos de plantas fabris são mais automatizados e requerem menos a interferência de operadores.

Por estas razões, somos induzidos a confiarmos cada vez mais em dispositivos e sistemas de proteção para proteger esses ativos. O que podemos observar é que as falhas de dispositivos e sistemas de proteção estão ocultas, de modo que não se sabe em nenhum momento se eles vão atuar sob uma necessidade.

Confiabilidade esperada

A pergunta que precisa ser feita é sobre o nível de risco que pode ser tolerado com o uso desse sistema de detecção. Como se sabe, o risco quantitativo tem dois componentes, a probabilidade e a consequência da falha. O problema quanto a consequência da falha é que depende de situações específicas e com diferentes níveis de exposição a ser considerada.

É certo que os níveis de risco variam, dependendo das circunstâncias e as expectativas de disponibilidade e confiabilidade do sistema de proteção, que devem corresponder à avaliação dos riscos.

A única maneira de descobrir se os dispositivos ou sistemas de proteção funcionarão é simular seu funcionamento. Se existe uma falha real e o sistema de detecção funciona, é claro que sabemos que está em boas condições. Mas não podemos esperar por uma necessidade real para descobrir seu estado, então a alternativa é testá-los.

Dificuldades práticas com a Manutenção Detectiva

Alguns dispositivos de proteção podem ser testados durante o funcionamento normal, sem exigir o desligamento de toda a planta fabril, máquina ou instalação. O subsistema ou sistema pode ser isolado por períodos curtos enquanto os testes estão em andamento.

Assim, detectores de fumaça ou bombas contra incêndio podem ser testados periodicamente sem impacto direto na Produção ou na Segurança.

Testar os sensores ou a unidade lógica geralmente não representa um problema. A saída da unidade lógica pode ficar inoperante durante o teste para que a função de algum item não seja atuada.

O problema reside no teste desses itens de execução, de atuação pois acioná-los durante o funcionamento normal resultará numa paralisação de um sistema, máquina ou mesmo de toda planta fabril com perdas diretas de produção. Isso pode ser evitado com um planejamento de paradas para se realizar essas inspeções de funcionamento dos sistemas de detecção.

Conclusão

Um negócio bem-sucedido deve gerar lucros enquanto opera com segurança durante as suas operações. Falhas ocultas são alguns dos problemas importantes para a perda de disponibilidade e confiabilidade dos ativos. As estratégias da Manutenção Detectiva ajudam a identificar tais falhas e, portanto, são importantes aliadas a outras estratégias da Manutenção como Preventiva e Preditiva.

Os projetos de máquinas, equipamentos e de plantas fabris em geral são cada vez mais complexos e com muita tecnologia embarcada. Eles são geralmente mais eficientes e exigem, digamos, uma menor atenção do operador.

Os dispositivos de proteção geralmente estão inativos durante a maior parte de sua vida. O operador não sabe se eles vão atuar sob uma real necessidade e seus modos de falha estão ocultos.

Para gerenciar corretamente os riscos, temos que ter certeza de que sua disponibilidade é aceitável. Fazemos isso testando o item na frequência certa e chamamos essa estratégia de “Manutenção Detectiva”.

Faltou colocar parte dos créditos para o site https://reliabilityweb.com/articles/entry/detective_maintenance. Alguns dos tópicos são traduções literais deste