Quebra, falhas ou defeitos repetitivos

Quebra, falhas ou defeitos repetitivos

Quebra, defeitos ou as falhas, com certeza podemos classificar como problemas em máquinas e equipamentos que requerem manutenção. São termos muito comuns e usados no meio industrial ao se referir a problemas que precisam ser resolvidos, certo?

E podemos, dependendo do nível de problema, entender a necessidade de uma análise para entender suas causas. E um critério que podemos estabelecer como gatilho para essa análise é a repetitividade de um problema.

Conceito desses termos

Antes de entrar no mérito sobre essa necessidade ou não de uma análise, vamos entender um pouco as diferenças e/ou similaridade desses termos. Essas definições são baseadas na norma NBR 5462 – Confiabilidade e Mantenabilidade.

Quebra: Estado de um item caracterizado pela incapacidade de desempenhar uma função requerida. Uma quebra ou pane é geralmente o resultado de uma falha de um item, mas pode existir sem uma falha anterior.

No meio industrial, como resultado temos a parada total de uma máquina que deixa de ter as condições necessárias para seu correto funcionamento e que gera a manutenção corretiva.

Falha: Também caracterizado pela incapacidade de um item em desempenhar uma função requerida, mas diferente da quebra, a falha se trata de um “evento”, enquanto a quebra é um “estado”.

Ou seja, posso ter o evento de uma falha que pode não impedir o funcionamento da máquina, mas limitar algum recurso da mesma por um breve período de tempo. A falha pode ser aleatória, gradual, intermitente, parcial ou sistemática.

Defeito: Qualquer desvio de uma característica de um item em relação aos seus requisitos. Esses requisitos podem, ou não, ser expressos na forma de uma especificação.

E o defeito pode, ou não, afetar a capacidade de um item em desempenhar uma função requerida.

Critérios para fazer ou não uma análise

No meio industrial a Manutenção precisa entender os tipos de problemas em máquinas e equipamentos e investir tempo na resolução dessas ocorrências. A melhor forma de resolver certos problemas é através de uma análise aprofundada para se chegar a causa raiz.

A Manutenção tem várias maneiras de determinar quando se torna necessário fazer essa análise, para isso se usam alguns critérios. E quais seriam esses critérios que podemos utilizar?

Critério 1: Fazer a análise do problema para toda máquina classificado com nível de criticidade “A”, independe do tempo que ficou parado;

Critério 2: Fazer a análise do problema para qualquer máquina ficar parada acima de 2 horas para a devida solução;

Critério 3: Fazer a análise do problema para toda máquina com taxa média de utilização acima de 70% ao mês ou ainda;

Critério 4: Fazer a análise para toda máquina que apresentar uma repetição de um determinado problema, ou seja, a incidência do mesmo por várias vezes num determinado período (fica a critério de cada um determinar esse parâmetro).

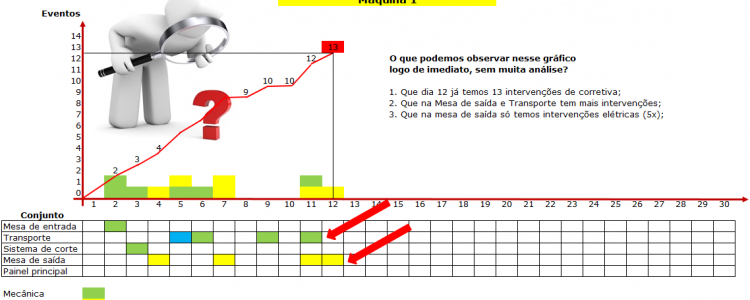

Usando como critério a repetitividade

A repetitividade de ocorrências de problemas em máquinas e equipamento pode ser muito comum quando se trata de manutenção.

E podem ocorrer por muitos motivos quer seja como quebras, falhas ou defeitos, conforme definições que vimos anteriormente.

Vamos exemplificar essas várias situações para melhor entendimento de como isso pode resultar em necessidades de uma Análise da causa raiz.

Repetitividade por quebras

Essa é a situação mais comum e de fácil entendimento, trata-se de verificar que uma determinada máquina tem parado para manutenção por várias vezes num período pré-determinado e pelo mesmo motivo.

Mesmo que essas paradas sejam por períodos curtos de tempo, verifica-se que o problema persiste e que sua solução requer uma análise.

Por exemplo, as resistências do sistema de aquecimento da estufa estão queimando com uma alta frequência, só trocar não está resolvendo. Com certeza temos algum problema que está causando isso e que deve ser analisado.

Repetitividade por falhas

Essa pode ser uma situação mais complicada pois pode tratar-se de paradas por falhas de algum item e que pode acontecer por modos de falhas diferentes.

Pior quando são falhas intermitentes, que são detectadas por algum período e que “somem” do nada. Isso complica bastante a sua solução em corretivas por simplesmente a falha parar de acontecer num momento e volta repentinamente. É muito comum vermos isso em problemas elétricos, pneumáticos e hidráulicos.

Repetitividade por defeitos

Nessa situação podemos ter problemas de manutenção que podem ou não ser por motivos de falhas ou quebras causadas pela máquina em si. Por exemplo, podemos ter problemas quando se usa um certo item de matéria prima ou insumos, o produto apresenta defeitos, mas que não são por causa de problemas de manutenção.

Outra situação nesse caso de repetitividade por defeitos, é o uso de algum item com alguma característica diferente do que deveria ser. Por exemplo, foi adquirido um componente elétrico (relé, contator, etc.) com alguma característica diferente do item correto e que pode causar algum tipo de problema.

Conclusão

Pelos vários motivos de problemas por repetitividade elencados acima, é que se faz necessário elaborar um critério para análise de problemas. Temos muitos problemas de manutenção que são ocasionados pelas famosas “paradas repetitivas” e que as vezes são negligenciadas pela gestão.

Lembrando que esse tipo de parada é muito comum acontecer como “pequenas paradas” e trazem prejuízos da mesma forma pois vai acontecer a intervenção, deslocamento da equipe, relatórios, consumo de peças e componentes, etc.

O ideal é estabelecer um critério de repetitividade para se usar como “gatilho” e fazer com que esse tipo de paradas seja analisado e resolvido em sua causa raiz. Gostou da matéria ou tem outra opinião ou mesmo algo a acrescentar, deixe seu comentário e contribua com o tema.

Gostaria de receber o Excel desse modelo para poder implantar aqui na Gestão da Manutenção.

Desde Já Obrigado.

Gostaria de receber a planilha em Excel do modelo aplicado para usar como base em meu TCC.

Agradeço desde já, obrigado !

Pode ser uma questão muito básica, mas uma coisa que sempre gerou polêmicas é a separação entre defeitos e falhas. Vi que este material é baseado na NR5462 e detalha defeitos que podem causar perda da capacidade e falhas que não podem afetar.

Então pergunto: onde está a diferenciação entre o Defeito e a falha que afetam parcialmente a capacidade produtiva? E ainda, em que modo devo tratar os defeitos? Como condicionais ou corretivas?

Olá Luis Alberto, grato pelo comentário. Basicamente defeito é um item que não está perfeitamente no estado conforme sua especificação, por exemplo:

Você tem um retentor novo que está com seu emborrachamento externo apresentando falhas na superfície do mesmo, isso é um defeito de fabricação do item que pode ou não acarretar vazamento, que por sua vez pode ou não afetar a capacidade produtiva da máquina, caso ocorra esse vazamento. Isso não é uma falha que tem como característica o desvio de uma função esperada de um item, por exemplo: Cada vez que tento ligar a máquina ela não liga e após várias tentativas ela liga, isso é uma falha intermitente que dependendo das vezes que ela acontece pode ou não interferir na capacidade produtiva da máquina. Se trata de um item (contator, botão, relé, inversor, etc.) que está começando a apresentar problemas mas que originalmente não tinha problema nenhum. Qualquer parada inesperada de uma máquina deve ser tratada como corretiva, independente se o motivo é por falhas, quebra de fato ou defeitos. A diferença é que quando se trata de falhas ou defeitos eu posso programar essa parada, o que chamamos de corretiva planejada. Não sei se consegui exlicar a sua dúvida, caso não me retorne no nosso e-mail:

contato@manutencaoemfoco.com.br

ESSE MODELO SERIA PERFEITO PARA MEU PROJETO, SERIA POSSÍVEL ME ENVIAR VIA EMAIL? DAREI OS CRÉDITOS AO SITE

Enviado em seu e-mail.

Olá Luiz, estou fazendo um treinamento na área de qualidade de energia, ache muito excelente o topico temo como mandar por email

email: renato.leite@mtec.eng.br

se possivel envia essa planilha em exel para meu E-mail.

Matéria interessante.

Muito interessante o método. Poderia enviar para o meu e-mail?

Guilherme o que vc gostaria que lhe enviasse, uma cópia do artigo?

Luis

Muito bom a matéria e excelente o gráfico, poderiam enviar por e-mail?

Parabéns pelo artigo, achei muito interessante como posso obter a planilha para implantar na minha empresa

Gostaria de receber esta planilha