Análise RAM – Reliability, Avaliability e Maintenability

Análise RAM – Reliability, Avaliability e Maintenability

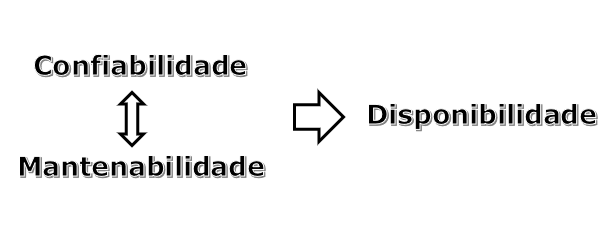

Análise RAM – Confiabilidade, Disponibilidade e Mantenabilidade, é a base de sustentação ou de trabalho da estratégia usando a Engenharia de Manutenção.

Aplicando os conceitos desse tripé “Confiabilidade, Disponibilidade e Mantenabilidade”, temos condições de determinar o estudo completo da Análise de RAM.

Para entender a funcionalidade desse método, é necessário entender os conceitos desse tripé, pilares desse tipo de análise. Assim se pode ter uma base de entendimento de cada um deles na busca de uma análise que traga resultados. Clicando no link abaixo você terá os conceitos de cada um desses temas:

Confiabilidade: Capacidade de um sistema, instalação, máquina, equipamento, produto ou serviço em desempenhar satisfatoriamente as suas funções.

Disponibilidade: Capacidade de um item em desempenhar suas funções em um dado instante ou durante um intervalo de tempo determinado.

Mantenabilidade: Capacidade de um item ser mantido ou recolocado em operação nas suas condições requeridas, após uma manutenção ser executada.

Máquinas e equipamentos nem sempre são projetados para considerar todos os modos de falha possíveis. Com isso pode acontecer de alguns desses ativos não desempenharem as funções exigidas.

De modo que acabam por não atender aos requisitos de desempenho que são esperados. Nesses casos a Engenharia de Manutenção entra em ação quando entender a necessidade de utilizar a Análise de RAM.

Os estudos de Análise de RAM podem fornecer uma visão importante sobre a previsão do desempenho de uma planta produtiva. E com certeza esse tipo de estudo também pode fornecer outros dados importantes, tais como:

- Seleção de ativos críticos

- Auxílio na configuração do sistema produtivo

- Filosofias/estratégias de manutenção assertivas

- Dimensionamento das vendas

- Dimensionamento dos sobressalentes de manutenção

- Necessidade de acordos contratuais de terceiros

- Melhoria dos recursos em geral para a Manutenção

Objetivo da Análise RAM

Prever e compreender o desempenho de um sistema produtivo é um desafio constante nas indústrias.

Com a análise RAM e a modelagem de confiabilidade, você obterá suporte no processo de tomada de decisão em todos os estágios de um ativo. Isso incluindo os estágios iniciais, quando a capacidade de identificar as opções de projetos ideais é crítica.

O objetivo da análise RAM é avaliar o desempenho de um sistema (máquina ou equipamento). Realizado através da definição e melhoria desses sistemas considerados críticos, para que se atinja a disponibilidade necessária.

São utilizados ferramentas e estudos sobre o comportamento de máquinas e equipamentos. Ou seja, essa análise RAM busca identificar quaisquer causas significativas de perda de disponibilidade operacional ou problemas que possam limitar o rendimento do sistema.

Identificado essas causas, propor melhorias para o projeto ou estratégias de manutenção para permitir que as metas e/ou requisitos do sistema sejam atendidos.

Adotar os princípios de Análise RAM aplicando numa instalação ativa pode trazer muitos benefícios. Corrobora e muito na identificação de ativos produtivos não confiáveis, gargalos da fábrica e restrições operacionais.

Com isso fornecer subsídios para o desenvolvimento de estratégias de manutenção e redução dos custos em geral. Se consegue isso a partir do diagnostico da causa raiz de falhas em máquinas e equipamentos.

E melhoria nos sistemas e processos com a eliminação de gargalos com o objetivo de maximizar o desempenho da planta.

Quando fazer a Análise RAM?

A utilização desse método será requerida por um sistema em algum momento e por diversos motivos. Podemos eleger alguns questionamentos que podem nos levar a conclusão que usar esse método se faz necessário. Quando estivermos fazendo alguns questionamentos tais como:

- Está sendo necessário otimizar o projeto, processo ou uma máquina ou equipamento para atender aos requisitos ou minimizar seus custos?

- Os planos de manutenção não estão com a devida qualidade e precisam ser melhorados?

- É preciso documentar os dados da estratégia de confiabilidade para apoiar a melhoria contínua?

- Falta estratégias de manutenção assertivas para melhorar a disponibilidade de máquinas e equipamentos?

Usando a análise RAM

A análise RAM quando necessária será realizada por profissionais qualificados, com conhecimentos em todas as ferramentas que integram o método. Isso inclui elaborar um escopo de trabalho para o devido levantamento de dados e informações.

O escopo do trabalho para uma análise RAM é estudar os componentes do sistema, sua capacidade e configurações. Verificar dados de confiabilidade, dados de reparo, recursos necessários, condições operacionais, perfis de produção, etc.

Cada componente crítico para a produção é modelado em conjunto, numa ferramenta de software. Levando em consideração todas as condições que afetam a produção caso ocorra uma falha.

Serão utilizados muitas informações e ferramentas durante uma análise de RAM tais como:

- RBD – Diagrama de Blocos de Confiabilidade

- FMECA – Análise de Modo de Falha, Efeito e Criticidade

- Dados do MTTR e MTBF

- FTA – Análise da Arvore de Falhas

- Curva da banheira

- Dados do OEE

- Software (simulação de cenários)

Importante entender no início da análise como os ativos são dependentes ou interdependentes entre si. Para isso é comum usar o diagrama de blocos de confiabilidade – RBD.

Também uma análise de modo de falha, efeito e criticidade (FMECA) é frequentemente realizada. A coleta e avaliação de dados de confiabilidade e reparo é uma parte crucial do desempenho de uma análise RAM.

Outro fator importante durante o início dessa análise é colher informações sobre o histórico de falhas, soluções encontradas, recursos utilizados e os tempos dispendidos nesses reparos.

A falta dessas informações ou que sejam não confiáveis (base de dados) pode se transformar numa dificuldade. Em situações como essas se torna ainda mais importante o método de entrevistas com o pessoal operacional e de manutenção.

Vantagens e benefícios

Ao aplicar esse tipo de análise de modo assertivo, com certeza trará resultados de modo a corroborar para muitas melhorias. Sempre que conseguimos entender os processos de um sistema e todas as possíveis falhas e gargalos, os benefícios são imensos. Vejamos alguns que podemos citar:

- Identificação de Modos de falha e suas consequências

- Estimativas de disponibilidade de produção

- Identificação de gargalos nos processos de produção

- Soluções adequadas para Sobressalentes de manutenção

- Necessidades de contratos de terceiros

- Estratégia de manutenção preventiva com planos adequados

Conclusão

Notadamente a Análise RAM é imprescindível para identificar falhas potenciais e gargalos em sistemas, máquinas e equipamentos.

Promove inúmeras alternativas e soluções para reparos nos diversos problemas identificados. Trazem com isso o aumento de produtividade e redução dos custos totais do ciclo de vida dos ativos.

Com isso temos aumento de lucratividade devido aos menores custos de produção e de manutenção. Por isso a Engenharia de Manutenção tem como papel fundamental a aplicação desse método.

Fonte:

https://www.armsreliability.com/page/services/our-services/ram-analysis

https://www.safetec.no/en/services/reliability-and-availability/production-availabilityram-analysis/